近年来,国内新能源汽车销量呈现爆发式增长趋势。据统计,全球新能源汽车销售量从2012年的11.6万辆增长至2019年的221万辆[1],根据最新国际能源署(IEA)发布的《2023年全球电动汽车展望》报告,2022年新能源汽车首次突破1000万辆,十年间增长了近100倍。新能源汽车销量的快速上涨同时带动了动力电池产业的快速增长。其中,锂离子电池凭借其优异的性能以及适中的制造成本成为众多动力电池的主流发展方向[2]。

我国锂电自动化设备的生产已经逐步国产化,但相较于先进国家较差,生产过程中自动化水平普遍偏低,主要依靠人工劳动实现物料的搬运移动。电池是以单个或单只为单位进行生产,再以单个、单只或将很少的几个串联或并联进行使用,产品批量性能差异大,质量参差不齐,对于电池的电量输出产生了极大的影响,显然传统制造过程中的管理模式已经不适用于现代化的锂离子电池量产需求。自动化设备技术与传统人力工作相比,能够有效提高工作的细致程度、精准程度以及工作效率,降低出错率[3]。因此,在新能源锂离子电池行业全链路生产过程中创建“数智化工厂”,实现锂离子电池标准化,精确化生产成为行业发展的必然之路。

二

工艺流程

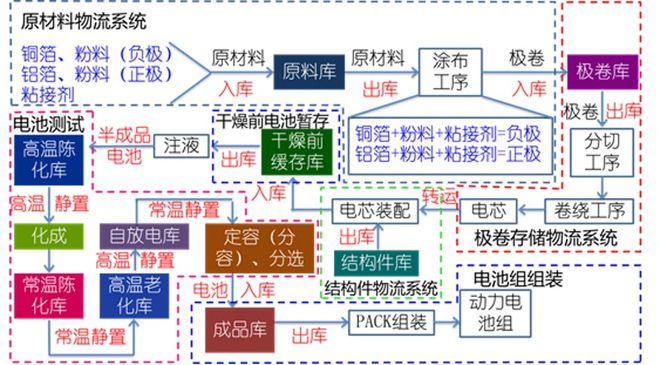

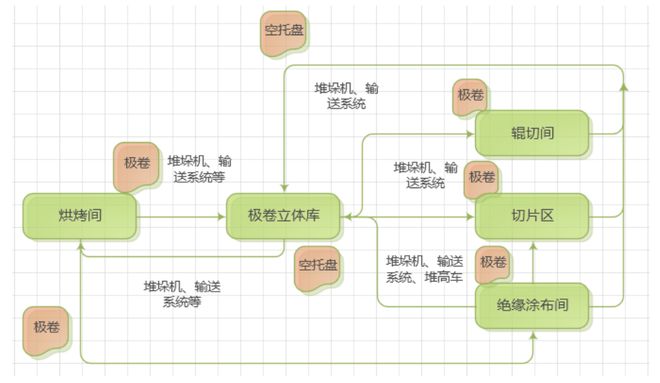

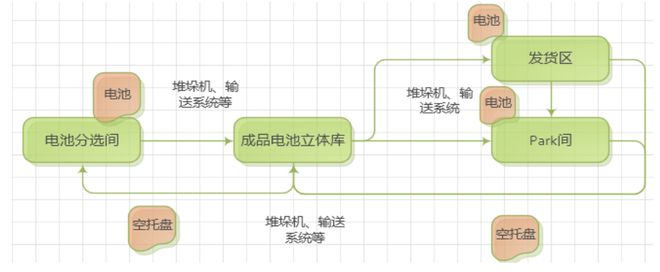

锂离子电池的生产工艺十分复杂,但除叠片工艺和卷绕工艺相差较大之外,不同厂家的主要工艺大体相同[4]。整个锂离子电池生产环节主要包含电池组装阶段的原材料、结构件、极卷自动化物流系统,电池测试阶段的常温静置、高温静置、分容、分选、化成等工序的自动化物流系统(详见图1),电池组装阶段的成品自动化物流系统;根据生产组织需求可采用建立原料库、极卷库、结构件库、干燥缓存库、高温陈化库、常温陈化库、高温老化库、自放电库、定容分选和成品库的运行方式,实现生产匹配及过程的自动化控制。本文通过对锂离子电池生产工艺的深入研究,结合锂离子电池生产制造工艺,形成从原材料、中间过程到成品之间的自动化物流系统性全链路解决方案。

图 1 锂离子电池生产工艺全链路

三

原材料物流系统

锂离子电池生产原材料主要有 铜箔、铝箔以及辅助粉料等。铜箔、铝箔入库前是自带木箱,辅助粉料为袋装形式,入库时直接放置于原材料转运设备系统的托盘上。原材料物流系统主要由横梁式货架系统、堆垛机系统、托盘以及穿梭车系统、输送系统、提升系统以及AGV搬运系统、桁架机械臂等构成。原材料立体仓储区毗邻加工区,通过实现原材料的自动化输送、柔性化搬运,生产与仓储信息的实时联通,极大地提高了原材料的数字化管理水平和智能化配送效率。

1.存储单元设计

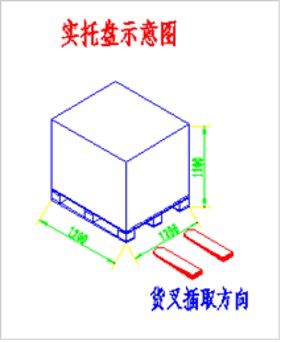

托盘尺寸:1200×1200×150mm;实托盘尺寸:1200×1200×1100mm(如图2);实托盘重量:≤1000kg。

图 2 原材料实托盘示意图

2.自动转运流程

原材料物流系统自动转运流程如图3。

图 3 原材料转运流程

3.流程布局

原材料物流系统自动转运流程布局如图3、图4、图5、图6。

图 4 一楼原材料出入库流程

图 5 一楼箔材出入库流程

图 6 二楼粉料出入库流程

左右滑动查看>>>

4.工艺布局设计

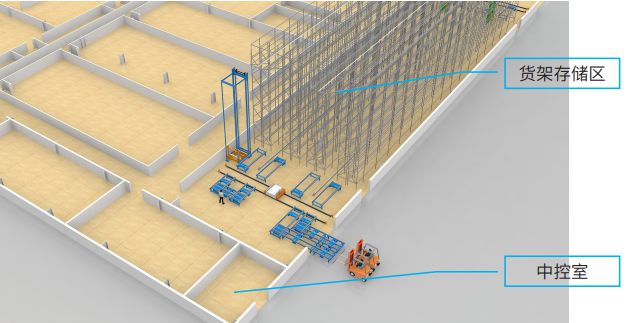

(1)货架存储区

区域功能:完成空托盘和实托盘的自动仓储、管理。

主要设备:堆垛机、组合横梁式货架。

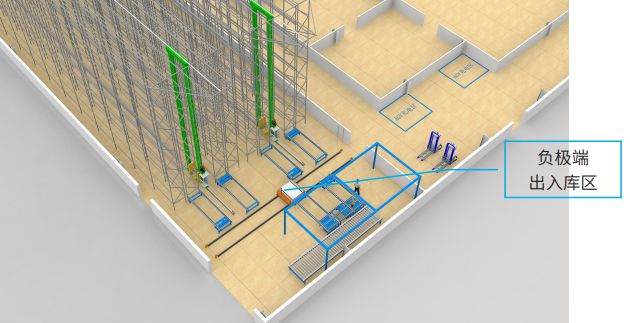

(2)负极端出入库区

区域功能:主要完成铜箔、负极其他原材料的出库,空托盘入库和废料的自动输送。

主要设备:升降输送机、提升机、链式输送机、升降台、行吊、钢平台等。

(3)正极端出入库区

区域功能:主要完成铝箔、正极其他原材料的出库,空托盘入库和废料的自动输送。

主要设备:升降输送机、提升机、链式输送机、升降台、行吊、钢平台等。

(4)出入库作业区

区域功能:完成原材料入库前组盘、地面暂存、录入入库物资信息,托盘条码信息扫描,空托盘出库等作业。

主要设备:链式输送机、无线手持终端、叉车等。

(5)其他辅助区

包括中央控制室、人工作业区、人员通道等。

四

电芯转运系统

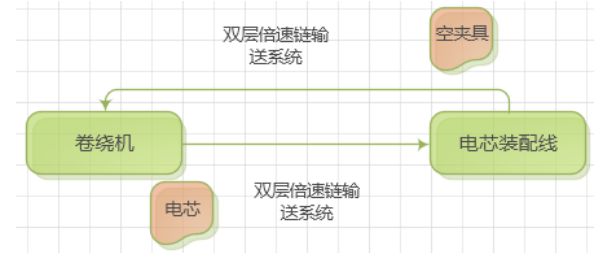

电芯是组成电池的核心组件,一般不直接使用。单个电芯含有正、负极的电化学电芯。电芯转运物流系统主要由上下层倍速链输送系统构成,可实现电芯和空夹具的自动输送和供给,极大地提高了电芯转运车间的自动化水平和供给效率。

1.物料单元设计

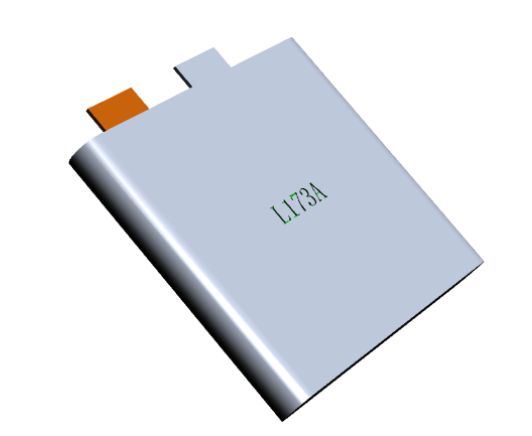

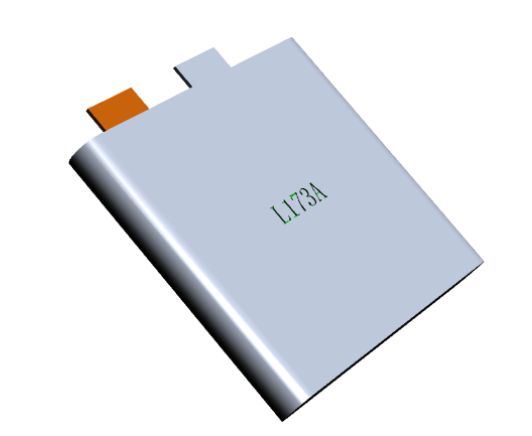

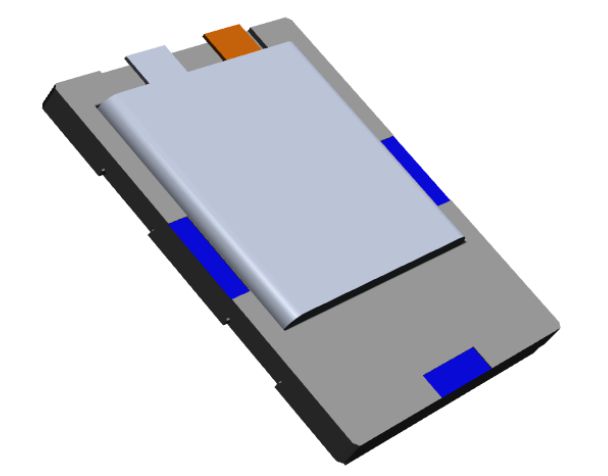

A型号电芯尺寸:12×130×200mm,重量≤1kg(如图7);B型号电芯尺寸:11×140×100mm,重量≤1kg;电芯夹具尺寸:300×300×250mm,重量:≤10kg(如图8)。

图 7 电芯三维效果图

图 8 电芯(带夹具)三维效果图

左右滑动查看>>>

2.转运动作流程

电芯自动转运流程如图9。

图 9 电芯转运流程

3.流程布局

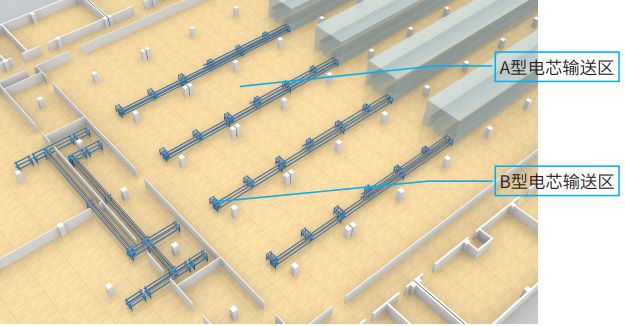

电芯转运系统流程布局如图10。

图10 电芯转运线示意图

4.工艺布局设计

(1)A型电芯输送区

区域功能:完成A型电芯实托盘和后续工段产生的空托盘的自动输送、传递。

主要设备:倍速链式输送机、升降输送机。

(2)B型电芯输送区

区域功能:完成B型电芯实托盘和后续工段产生的空托盘的自动输送、传递。

主要设备:倍速链式输送机、升降输送机。

五

极卷物流系统

极卷是锂离子电池生产过程中半成品,一般是原材料铜铝箔经过分条后的产物。卷物流系统主要由横梁式货架系统、堆垛机系统、极卷定制托盘以及输送系统、提升系统等构成。极卷立体仓储区与加工区合并,仓储以线边库的方式存在,通过实现极卷的自动化输送、搬运、配送上线、生产与仓储紧密连接,达到了智能车间一体化的生产模式。

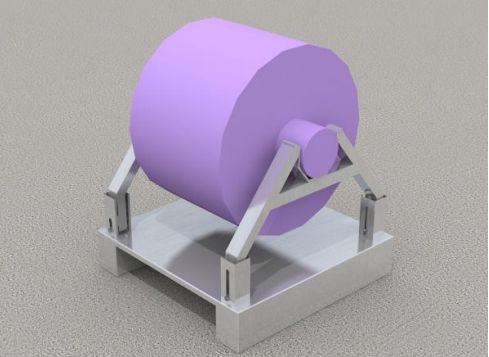

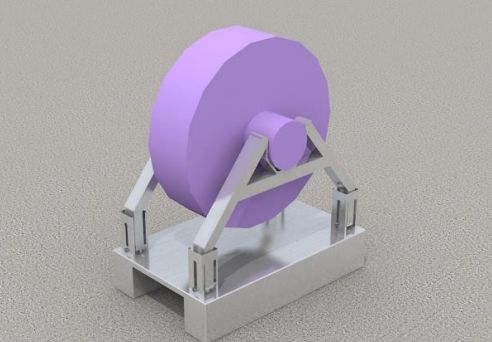

1.存储单元设计

(1)一次分条后

实托盘尺寸:700×700×820mm(如图11);实托盘重量:≤300kg(含托盘)。

图11 极卷示意图

(2)二次分条后

实托盘尺寸:450×700×820mm(如图12);实托盘重量:≤150kg(含托盘)。

图11 极卷示意图

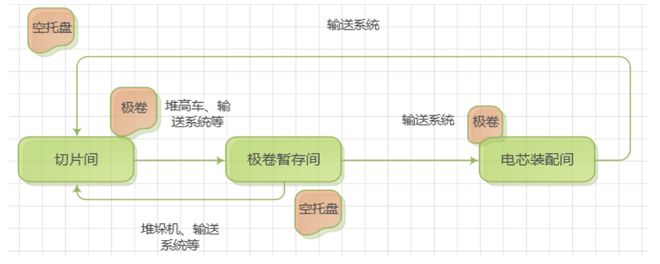

2.自动转运流程

(1)一次分条后极卷转运动作流程

一次分条后极卷转流程如图13。

图13 极卷转运流程图

(2)二次分条后极卷转运动作流程

二次分条后极卷转流程如图14。

图14 极卷转运流程图

3.流程布局

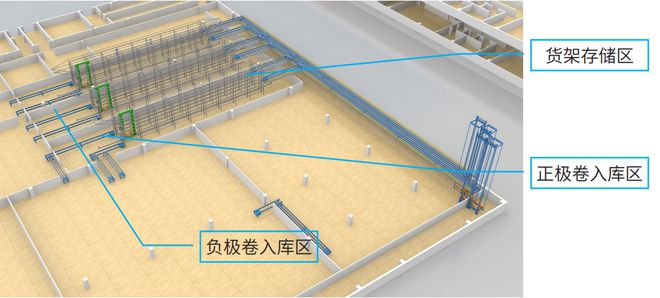

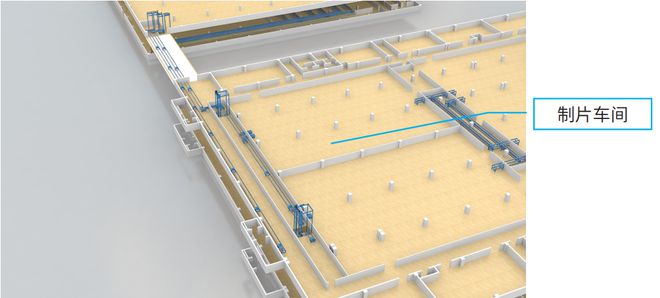

极卷物流系统布局如图15、图16。

图15 极卷暂存库及输送系统

图16 极卷输送至制片车间

左右滑动查看>>>

4.工艺布局设计

(1)货架存储区

区域功能:完成空托盘和实托盘的自动仓储、管理。

主要设备:堆垛机、组合横梁式货架。

(2)负极卷入库区

区域功能:主要完成负极卷实托盘的入库,空托盘出库的自动输送。

主要设备:升降输送机、链式输送机等。

(3)正极卷入库区

区域功能:主要完成正极卷的入库,空托盘出库的自动输送。

主要设备:升降输送机、链式输送机等。

(4)正负极卷出库区

区域功能:完成正、负极卷的出库,空托盘入库和物料楼层间传递等作业。

主要设备:链式输送机、升降输送机、提升机等。

(5)其他辅助区

包括中央控制室、人工作业区等。

六

干燥前电池输送物流系统

干燥前电池输送物流系统主要用于电池干燥工艺前的缓存、自动输送和供给下一工序的自动供给。系统主要由牛腿式货架系统、堆垛机系统、电池托盘以及输送系统、提升系统等构成。干燥前电池仓储以线边库的方式存在,上连电池生产,下达注液工序,通过自动化输送、存储、配送,有效的衔接了产储系统,极大提升了仓储效率和信息化水平。

1.物料单元设计

池实托盘尺寸:1000×450×250mm(如图17);电池实托盘重量:≤150kg。

图17 电池托盘三维效果图

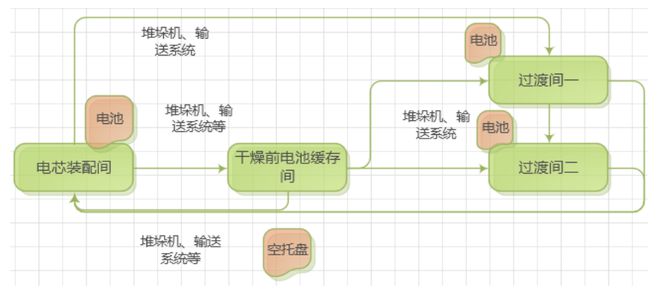

2.转运动作流程

干燥前电池转运流程如图18。

图18 电池托盘转运流程

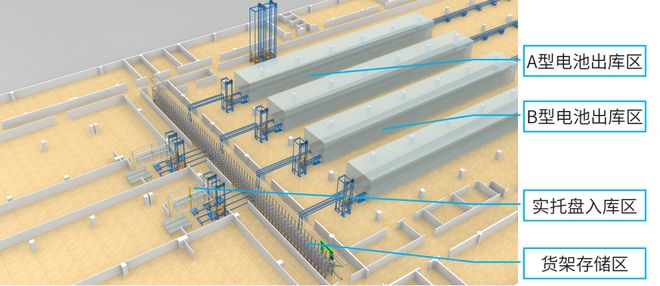

3.流程布局

干燥前电池输送物流系统布局如图19。

图19 干燥前电池缓存输送系统

4.工艺布局设计

(1)货架存储区

区域功能:完成空托盘和实托盘的自动仓储、管理。

主要设备:堆垛机、牛腿式货架。

(2)实托盘入库区

区域功能:主要完装配后的电池实托盘入库,空托盘出库的自动输送。

主要设备:升降输送机、提升机、倍速链式输送机、升降台等。

(3)A型电池出库区

区域功能:主要完成A型电池实托盘的出库,空托盘入库的自动输送。

主要设备:提升机、倍速链式输送机等。

(4)B型电池出库区

区域功能:主要完成A型电池实托盘的出库,空托盘入库的自动输送。

主要设备:提升机、倍速链式输送机等。

(5)其他辅助区

包括中央控制室、人员通道等。

七

注液-化成前电池转运系统

注液-化成前电池输送物流系统主要用于电池注液-化成工艺前的自动输送和下一工序的自动物料供给。系统主要由倍速链输送系统、提升系统等构成。通过倍速链输送系统完成了两道工序间电池托盘和空托盘的有序、自动供给,提高了车间的自动化水平。

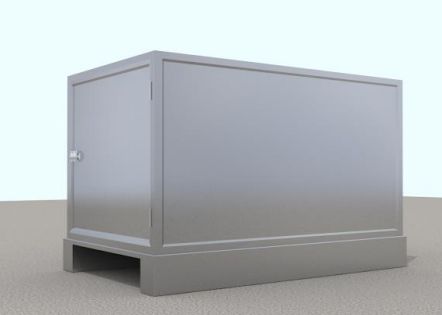

1.物料单元设计

电池实托盘尺寸:800×450×250mm(如图20);电池实托盘重量:≤150kg。

图20 电池托盘三维效果图

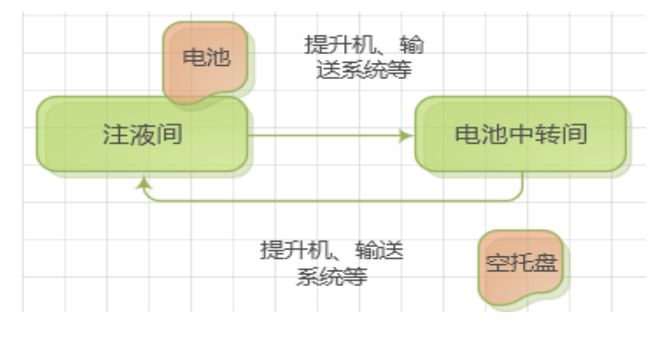

2.转运动作流程

注液-化成前电池转运流程如图21。

图21 电池托盘转运流程

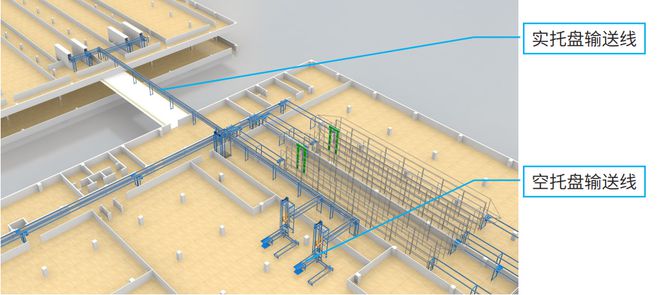

3.流程布局

注液-化成前电池转运系统流程布局如图22。

图22 注液-化成前输送系统

4.工艺布局设计

(1)实托盘输送线

区域功能:主要完成注液后电池实托盘的自动输送、传递。

主要设备:升降输送机、提升机、链式输送机等。

(2)空托盘输送线

区域功能:主要完成注液后电池中转后空托盘的自动输送、传递。

主要设备:升降输送机、提升机、链式输送机等。

(3)其他辅助区

包括中央控制室、人员通道等。

八

结构件转运系统

结构件转运系统

锂离子电池生产过程中除铜箔、铝箔入等主材料外,还有隔膜、支架等结构件。结构件物流系统主要由横梁式货架系统、堆垛机系统、定制托盘以及输送系统、提升系统等构成,可以完成结构件的自动化存储、出入库以及车间配送,提升车间信息化与数字化管理水平的同时,节约了库房面积,减少了作业人员数量,提高了配送效率和智能化水平。

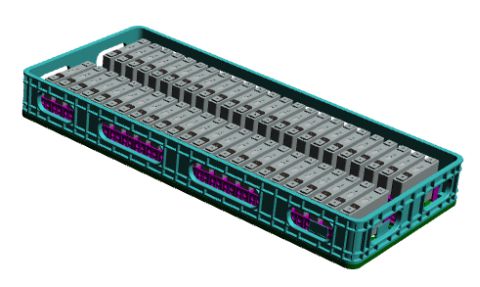

1.物料单元设计

实托盘尺寸:1300×800×840mm(如图23);实托盘重量:≤200kg。

图23 结构件托盘三维效果图

2.转运动作流程

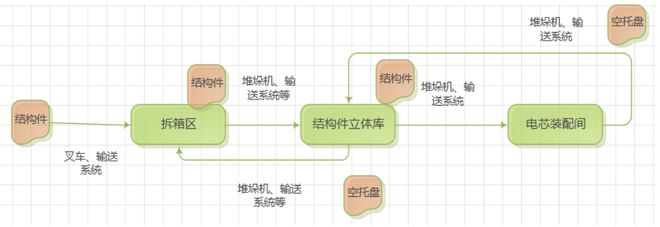

结构件转运流程如图24。

图24 结构件托盘转运流程

3.流程布局

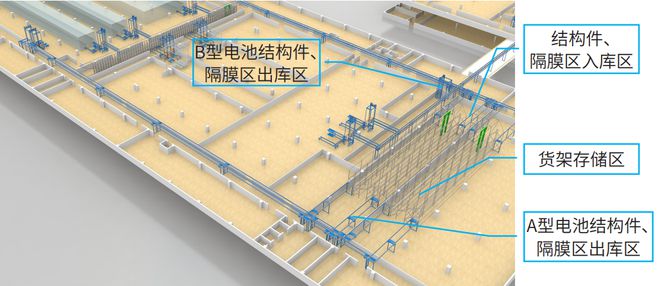

结构件转运系统流程布局如图25。

图25 结构件库

4.工艺布局设计

(1)货架存储区

区域功能:完成空托盘和实托盘的自动仓储、管理。

主要设备:堆垛机、组合横梁式货架。

(2)结构件、隔膜入库区

区域功能:主要完结构件、隔膜等材料的入库,空托盘出库的自动输送。

主要设备:升降输送机、链式输送机等。

(3)A型电池结构件、隔膜出库区

区域功能:主要完成A型电池结构件、隔膜等材料的出库,空托盘入库的自动输送。

主要设备:升降输送机、提升机、链式输送机等。

(4)B型电池结构件、隔膜出库区

区域功能:主要完成B型电池结构件、隔膜等材料的出库,空托盘入库的自动输送。

主要设备:升降输送机、提升机、链式输送机等。

(5)其他辅助区

包括中央控制室、人工作业区、人员通道等。

九

常温静置电池转运系统

结构件转运系统

组装后的电池要进行静置工艺,主要目的是电池内部极片与电解液可以充分接触,使极片完全浸润,以便后期电池才会发挥出良好的电性能,电池组中单体电池的一致性也会变好。常温静置电池物流系统主要由牛腿式货架系统、堆垛机系统、电池托盘以及机器人系统、输送系统等构成。通过常温静置电池立体仓库贯通整个生产车间,实现电池物料进出的自动化、智能化和信息化,仓库管理数据和业务软件数据实现自动对接,工作效率与传统作业模式相比得到了极大提升。

1.物料单元设计

实托盘尺寸:1000×450×250mm(如图26);实托盘重量:≤150kg。

图26 电池托盘三维效果图

2.转运动作流程

电池托盘转运流程如图27。

图27 电池托盘转运流程

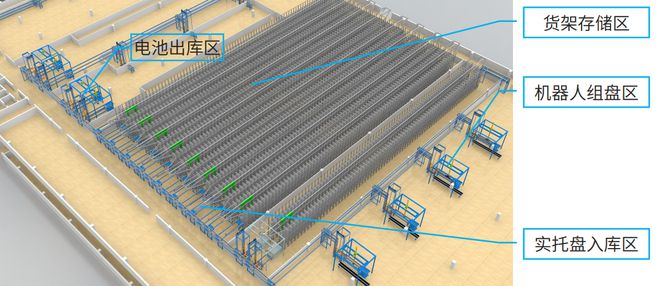

3.流程布局

常温静置电池托盘转运系统流程布局如图28。

图28 常温静置库

4.工艺布局设计

(1)货架存储区

区域功能:完成空托盘和实托盘的自动仓储、管理。

主要设备:堆垛机、牛腿式货架。

(2)机器人组盘区

区域功能:主要完成贴膜后的电池条码的自动扫描、托盘条码的自动扫描以及电池的自动组盘,空托盘、以及码盘后实托盘的自动输送。

主要设备:升降输送机、提升机、链式输送机、组盘机器人、条码识别器等。

(3)实托盘入库区

区域功能:主要完成贴膜后的电池实托盘入库。

主要设备:升降输送机、链式输送机、升降台等。

(4)电池出库区

区域功能:主要完成电池出库OCV检测、不合格电池自动NG处理、实托盘的出库,空托盘入库的自动输送。

主要设备:升降输送机、提升机、链式输送机、升降台、NG机器人等。

(5)其他辅助区

包括中央控制室、人员通道等。

十

成品电池转运系统

结构件转运系统

组装后的成品电池物流系统主要由牛腿式货架系统、堆垛机系统、电池托盘以及输送系统等构成。系统采用昆船自主研发软件平台对多种自动化设备进行智能调度,并打通了生产和仓库环节的信息互通,实现了成品电池由生产到库区转运全链路的数字化驱动、自动化搬运和智能化控制。

1.物料单元设计

实托盘尺寸:1000×450×250mm(如图29);实托盘重量:≤150kg。

图29 电池托盘三维效果图

2.转运动作流程

成品电池托盘转运流程如图30。

图30 电池托盘转运流程

3.流程布局

成品电池托盘转运系统流程布局如图31。

图31 库房电池转运设备

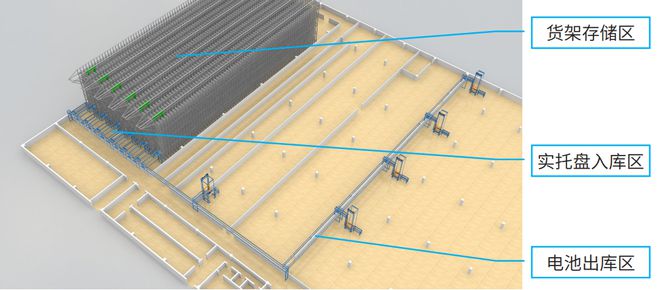

4.工艺布局设计

(1)货架存储区

区域功能:完成空托盘和实托盘的自动仓储、管理。

主要设备:堆垛机、牛腿式货架。

(2)实托盘入库区

区域功能:主要完成分选后的电池实托盘入库、空托盘出库等自动输送作业。

主要设备:升降输送机、提升机、链式输送机、升降台等。

(3)电池出库区

区域功能:主要完成电池实托盘出库,完成单体交付或者给模块组装间供料,发货产生空托盘入库的自动输送等。

主要设备:升降输送机、提升机、链式输送机、升降台等。

(4)其他辅助区

包括中央控制室、人员通道等。

十一

关键技术应用

结构件转运系统

1.长距离经济性输送技术

由于锂离子电池生产转运过程,需要采用专用的托盘承载,且流程复杂需要到不同的工序完成相应的加工动作,根据测算结果,多点生产工序覆盖的通过性输送段距离累计达1km。通过研究比对,采用倍速链输送系统,对于特征控制节点采用气动止挡的控制方式,从而采用增加单体设备长度,减少控制点位和驱动数量的方式,优化设备维修性能,降低设备投入成本。采用超长输送设备控制技术后,输送设备长度可达25m。

2.多类型设备集成管理技术

系统涉及的设备种类较多,自动化程度高,生产节拍衔接紧密。其中还涉及部分电池专用设备的特殊接口,信息流交互频繁,控制复杂。为体现流程的简洁性,输送设备全部由统一电控系统完成控制及相应的接口连锁。从技术层面做了相应的故障及堵塞预警信号协议,以提高系统在多类型设备集成下的稳定运行性能。

3.连续生产故障停机应急处理技术

对于关键节点采用多流程多流向应对方案,在成品库为确保物料出库发货的可靠性,采用了转轨堆垛机技术。倍速链输送系统中为避免上下游设备故障造成物料堵塞,设计了应急处理站台,通过人工干预实现系统的正常运行。生产线装配工位,正常情况下由AGV完成相应的物料搬运,当系统瘫痪或处于异常情况时,也可通过人工叉车搬运,确保系统不因物流系统故障而导致产线缺料停机。

4.先进的计算机管理系统

调度核心和信息存储处理中心,运行于计算机网络系统与数据库环境之上,上联企业信息管理系统,下联工业实时控制系统。以集成技术为核心,实现物流指令快速、准确的执行及物流信息的收集、处理、传送和存储,并作出正确的决策以协调各业务环节,保障各种物料准确调度、及时输送,实现对物流信息的收集、存储、分析、统计、管理一体化,进而实现企业物料高效有序的流动和科学管理以满足企业物流自动化的需要,为上层信息管理系统提供所需的物流信息。

十二

总结

结构件转运系统

本文系统性总结了锂离子电池生产环节运行及业务要求的工艺流程,并根据货物类型采用标准托盘、专用转运架、专用托盘等多种输送载具,并结合生产计划实时、准确、自动完成货物的存储、输送以及搬运,实现了锂离子电池生产全链路的数字化、自动化、智能化和信息化,有效地衔接了锂离子电池全过程中的储、产、运工艺,开创了全新的工艺理念,提高了锂离子电池自动化生产能力,改变了传统的生产模式,为新能源锂电企业的生产指挥和决策提供有效依据,为国家新能源行业的战略发展提供强有力的支持和保障。